Eigentlich beschäftigen wir uns zur Zeit mit dem Thema Rostbehandlung. Aber am vergangenen Samstag war das Wetter so schön, dass wir uns spontan dazu entschlossen den Rost einfach mal Rost sein zu lassen und uns mit etwas Anderem zu beschäftigen: Dem Einbau des ersten Wohnmobil Fensters.

Wie wir dabei vorgegangen sind und warum aus den geplanten vier Stunden ein ganzer Tag wurde, erzählen wir Dir in diesem Beitrag.

Ein Wohnmobil Fenster für die Schiebetür

Es versprach ein sonniger, wenn auch kühler, Samstag zu werden. Letzteres hätte uns vielleicht noch abschrecken können, aber die Tatsache, dass es (an einem gemeinsamen freien Tag) endlich mal nicht regnete überwog.

So entschieden wir uns spontan dazu die Rostbehandlung, die eigentlich auf unserer ToDo-Liste stand, ruhen zu lassen um uns dem Fenstereinbau zu widmen.

Für den Einbau hatten wir etwa vier Stunden Zeit eingeplant. Am Ende hat es dann aber doch den ganzen Tag gedauert! Dazu aber später mehr. Jetzt wollen wir Dir erst mal erzählen, wie wir vorgegangen sind.

Werbung

- 240 Wh Akkukapazität

- 200 W AC Dauerleistung

- Schnell aufgeladen

- Anschlüsse: USB-A (2x 12 W), 1x AC (max 200 W), KFZ (max 120 W)

Das haben wir alles für den Einbau gebraucht:

- Dometic S4 700x300mm

- 2,50m Kantholz (24mm x 48mm) für den Rahmen

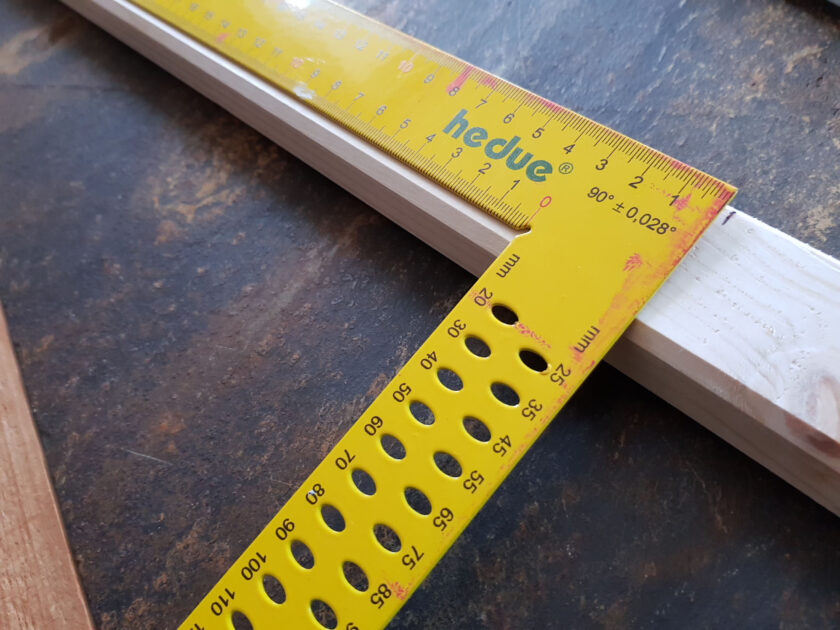

- Ein langes Lineal in L-Form

- Akku-Schrauber

- Metallbohrer

- Stichsäge

- Winkelschleifer / Flex

- Dünne Trennscheibe für Metall

- Kartuschenpistole

- Malerkrepp

- Metallfeilen und einen SVS-Schleifaufsatz für den Winkelschleifer

- Primer (Rost- und Korrosionsschutz)

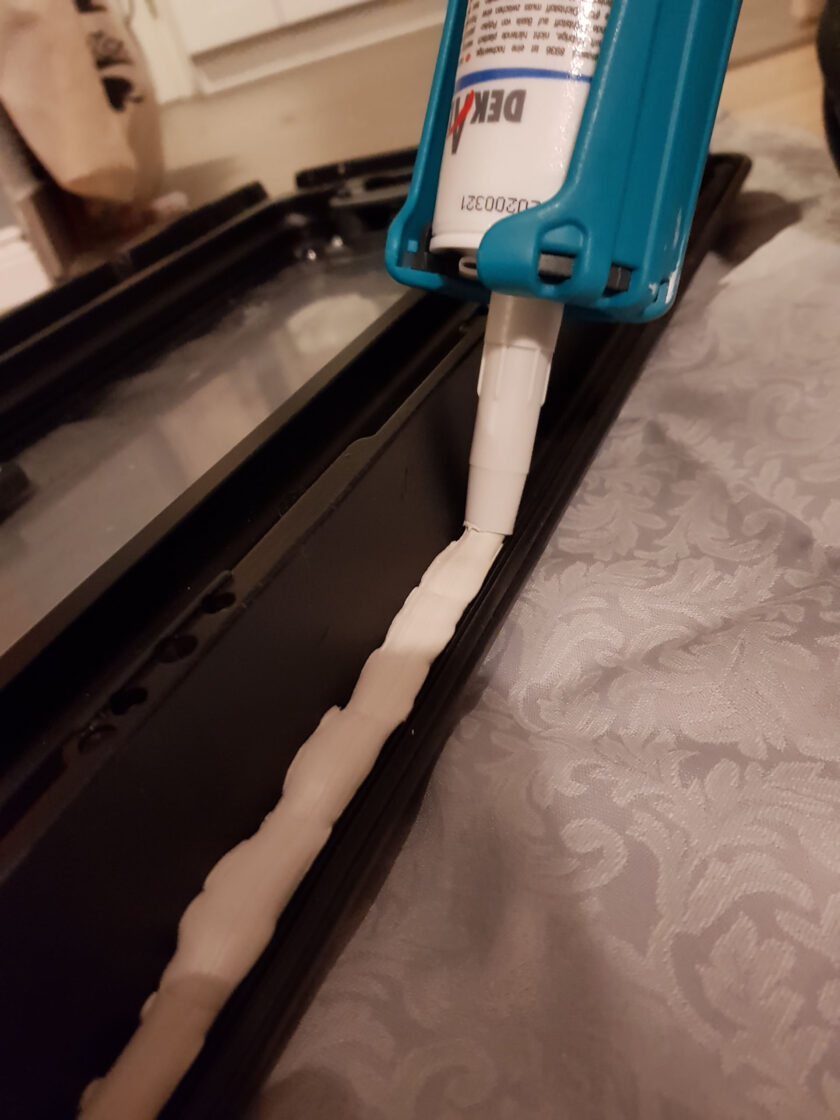

- Dekasyl MS-5 Kleb- / Dichtstoff

- Schraub- und Spannzwingen

- Dekaseal 8936

- Zeit und Geduld

Wohnmobil Fenster einbauen – So sind wir vorgegangen

Schritt 1: Maß nehmen für den Holzrahmen

Uns war vorher gar nicht bewusst, wie dünn das Blech bei so einem Auto eigentlich ist. Maximal ein bis zwei Millimeter ist es bei unserem Ducato dick. Und das bei so einem großen Fahrzeug.

Da unser Fenster aber eine Einbautiefe von ca. 26 Millimetern benötigt, erhöhten wir die Wandstärke des Transporters durch einen Rahmen aus Kanthölzern.

Das Holz besorgten wir uns schon vor einiger Zeit aus dem Baumarkt. So mussten wir jetzt nur noch das Fenster vermessen und die Werte auf das Holz übertragen.

Bis jetzt waren wir zeitlich noch voll im Plan.

Schritt 2: Sägen und Schrauben

Nachdem das Kantholz seine Markierungen bekommen hatte, ging es ans Sägen. Also schnell alles eingespannt und mit der Stichsäge durch.

Danach haben wir die Einzelteile dann zusammengeschraubt und fertig war der Rahmen.

Auch wenn sich das Zusammenschrauben der Einzelteile als etwas frickeliger herausstellte, lagen wir noch immer sehr gut in der Zeit.

Werbung

Alb Fusion Ersatzkartuschen Set

Das Set besteht aus je einer Active und einer Nano Kartusche, für den Austausch der Filterstufen im Alb Filter Fusion.

Bild: © alb-filter.com

Schritt 3: Die Maße aufs Blech übertragen

Nachdem der Rahmen nun fertig war, konnten wir diesen auch gleich verwenden um die Maße des Fensters auf die Schiebetür zu übertragen.

Dafür legten wir den Rahmen auf das Blech und schauten, dass er mittig und in der richtigen Höhe ausgerichtet war. Die Höhe war an dieser Stelle besonders wichtig, weil auf der anderen Seite der Schiebetür später mal ein Teil der Küche Platz finden soll. Und da wäre es schon irgendwie doof, wenn diese dann das Fenster verdeckt 😉

Als alles ausgerichtet und ausgemessen war, zeichneten wir den Innenrahmen mit einem kräftigen Marker nach.

Zeitlich stand bis hierhin noch immer alles auf grün.

Nachtrag: Inzwischen nutzen wir einen dünneren Stift, damit wir exakter sägen können.

Schritt 4: Bohren und Sägen

Als erstes bohrten wir Löcher in den angezeichneten Rahmen und zwar jeweils eins in jeder Ecke. Ohne diese Löcher hätten wir später sonst Probleme mit unserer Stichsäge bekommen.

Wir haben die Löcher erst mal mit einem dünnen Metallbohrer (6) vorgebohrt und dann mit einem größeren Aufsatz (10) das endgültige Loch gebohrt. Dadurch konnte der größere Bohrer nicht so leicht abrutschen.

Bevor es dann ans Sägen ging, haben wir erst mal alles schön abgeklebt, damit wir den Lack nicht mit unseren Werkzeugen zerkratzen konnten.

Der eigentliche Sägevorgang ging (bis auf zwei kurze Unterbrechungen) super schnell von der Hand. Wir waren so fix, dass wir dabei leider ganz vergaßen Fotos zu machen.

Dafür haben wir aber immerhin die zwei kurzen Unterbrechungen auf Speicherkarte festgehalten. Das Blech war von innen nämlich in der Mitte durch eine Querstrebe verstärkt. Und die war leider zu hoch für die Stichsäge bzw. das Sägeblatt.

Also durfte der Winkelschleifer ans Werk. Die dünne Trennscheibe senkte sich mit 11.000 Umdrehungen pro Minute wie Butter ins Metall und so war die Querstrebe schon bald Geschichte.

Die Querstrebe kostete zwar etwas mehr Zeit, als gedacht. Aber wir waren trotzdem noch immer voll im Plan.

Nachtrag: Heute würden wir die Strebe „ausflexen“, bevor wir das Fenster aussägen und die Schnittfläche mit weniger Kreppband und dafür mit etwas Zeitung abkleben. Das Zeug klebt nämlich besser als gedacht, wie wir hier feststellen mussten.

Werbung

Alb Fusion Ersatzkartuschen Set

Das Set besteht aus je einer Active und einer Nano Kartusche, für den Austausch der Filterstufen im Alb Filter Fusion.

Bild: © alb-filter.com

Schritt 5: Schleifen, Schleifen und nochmal Schleifen

Da war es nun, das Loch… Bis zu diesem Punkt lief eigentlich alles super und nach Plan. Beim Sägen waren wir allerdings zu sehr darauf bedacht gewesen, das Loch nicht zu groß werden zu lassen.

Leider waren wir dabei zu vorsichtig. Das Fenster passte nämlich noch nicht… Neeeeeeeiiiiiiiiiiiinnnnnnn!!!!!!

Nachdem wir kurz durchgeatmet hatten, nahmen wir dann ein paar Feilen zur Hand und begannen das Loch zu vergrößern. An dieser Stelle sei einmal vermerkt, dass dieses insgesamt so ca. vier Millimeter, also etwa zwei Millimeter auf jeder Seite, zu klein war.

Das klingt zwar nicht viel, aber wir mussten bald einsehen, dass wir mit unseren kleinen Mini-Feilen hier nicht in absehbarer Zeit fertig werden würden.

Also schnappten wir uns den Winkelschleifer, schraubten eine SVS-Scheibe daran und begannen zu schleifen.

Tja, und dann schliffen wir erst mal ne Runde. Und dann noch eine und noch eine. Das Tageslicht ging bereits zur Neige und inzwischen zitterten wir nicht nur durch die Vibrationen der Flex, sondern auch vor Kälte.

Als die Sonne weg war, waren es plötzlich nämlich nur noch 1,5 Grad über Null. Davon ließen wir uns natürlich nicht abhalten und schliffen tapfer weiter.

Wie durch ein Wunder passte das Fenster dann irgendwann in das Loch.

Ach ja, die Klebestreifen, die wir früher am Tag aufgeklebt hatten um den Lack vor Kratzern zu schützen, mussten ja auch noch weg…

Eine wichtige Lektion für uns und ein Hinweis für Dich: Wenn es draußen kalt ist, dann klebt das Malerkrepp von Tesa sehr gut und lässt sich nur mit sehr viel Geduld wieder lösen.

Das ganze Zeug zu entfernen hat sicher nochmal eine Stunde Zeit gekostet.

Ein Arbeitsschritt für den wir eigentlich 30 Minuten Zeit eingeplant hatten, dauerte so nun etwa fünf Stunden… Unser Plan war also dahin.

Schritt 6: Korrosionsschutz auftragen

Damit später nichts rostet trugen wir als nächstes etwas Primer auf das blanke Metall und die empfindlichen Stellen auf. (Inzwischen sind wir mit dem Primer übrigens nicht mehr ganz so großzügig unterwegs).

Schritt 7: Den Holzrahmen ankleben

Für eine bessere Stabilität hatten wir bereits im Vorfeld beschlossen den Holzrahmen von innen ans Blech zu kleben.

Dazu besorgten wir uns Dekasyl MS-5 Kleb- / Dichtstoff. Diesen trugen wir als Wurst auf das Holz auf und pressten den Rahmen dann an die Schiebetür. Zur Sicherheit befestigten wir den Holzrahmen anfangs noch mit ein paar Spann- und Schraubzwingen, damit der Kleber seine Wirkung entfalten konnte.

Noch ein kurzer, aber wichtiger Hinweis: Wie wir vorhin schon geschrieben hatten, war es sehr kalt. Damals wussten wir noch nicht, dass man den Klebstoff besser bei höheren Temperaturen (ab 10 Grad) verwenden sollte. Es hat zwar gehalten, aber generell ist es trotzdem besser sich vorab über die empfohlene Verarbeitungstemperatur zu informieren.

Werbung

HKG Frischlüfter / Lüftungsgitter für Deinen Camper / Minicamper

Praktische Lüftungsgitter für das Fahrerhaus vieler Verschiedener Fahrzeuge, wie z.B. VW Caddy, VW Transporter, Citroën Berlingo, Ford Transit, Fiat Ducato und Co.

Schritt 8: Fenster abdichten und einsetzen

Nach etwa 30 Minuten „Wartezeit“ verteilten wir dann ordentlich Dichtmasse (Dekaseal 8936) auf der Innenseite des Außenrahmens unseres Fensters, setzten es in unser Tageswerk (das Loch) ein und drückten es fest an.

Wir haben die Öffnung der Dekaseal-Kartusche übrigens noch etwas vergrößert. Anfangs kam dort nämlich so wenig Dichtmasse durch, dass wir ohne diese Änderung noch immer damit beschäftigt gewesen wären das Zeug aufzutragen.

Von der anderen Seite der Schiebetür schraubten wir dann noch den Innenrahmen dagegen und das Fenster war eingebaut.

Was haben wir fürs nächste Mal gelernt?

Natürlich soll es nicht bei diesem einen Fenster bleiben. Von daher war es uns sehr wichtig aus dieser Erfahrung zu lernen:

- So passend, wie möglich aussägen: Das ist der für uns wichtigste Punkt. Damit das Loch nicht zu groß werden konnte, haben wir beim Sägen viel zu viel Platz zu unserer angezeichneten Linie gelassen. Das machen wir beim nächsten Mal definitiv anders.

- Günstigeres Kreppband verwenden und es nicht zu sehr auskühlen lassen: Das Zeug hat, für seine Verhältnisse, zwar sehr gut geklebt, aber es saß dann irgendwann so fest, dass sich beim Abziehen teilweise sogar etwas Lack mitgelöst hat. Wenn es sich denn überhaupt als Streifen lösen ließ. Meistens waren es nur kleine Schnipsel. Aus eigener Erfahrung wissen wir, dass günstigeres „Noname“ Kreppband nicht so gut klebt und würden beim nächsten Mal daher zu dieser Variante greifen.

Wie geht es weiter?

Beim nächsten Mal erzählen wir Dir, wie wir beim Thema Rostbehandlung vorgegangen sind und welche „schönen“ Überraschungen wir dabei entdeckt haben.

Schon nach kurzer Zeit mussten wir uns leider von dem Ducato trennen

Bevor wir so richtig mit dem Ausbau loslegen konnten, bemerkten wir (zum Glück), dass etwas mit dem Ducato nicht stimmt. Eine kleine ölige Pfütze unter dem Auto entpuppte sich als eine Art Motorschaden…

Davon haben wir uns aber nicht unterkriegen lassen. Wir machten uns gleich wieder auf die Suche nach einem neuen Transporter, sind inzwischen mit dem Ausbau fertig und leben sogar darin.

In diesem Beitrag stellen wir Dir unser mobiles Heim ganz ausführlich vor: Roomtour – Das ist unser selbst ausgebauter Camper

Möchtest Du wissen, wie es weitergeht? Camper Ausbau – Ist das etwa ein Loch?!

Hier kommst Du zum vorherigen Beitrag: Camper Ausbau – Schrauben und Schrubben

Hinweise in eigener Sache: Alle Angaben sind nach bestem Wissen zusammengestellt.

Dieser Beitrag zeigt eine Möglichkeit, die weiter oben genannten, Ausstellfenster einzubauen, die bei uns funktioniert hat. Es kann aber bei jedem anders laufen, daher: Nachmachen auf eigene Gefahr.

Die mit dem Amazon Logo gekennzeichneten Links sind Werbelinks. Wenn Du darüber etwas kaufst, bekommen wir eine kleine Provision für diesen Einkauf. Die Produkte werden dadurch natürlich nicht teurer für Dich.

Weitere Informationen zum Thema Partnerprogramme findest Du in unserer Datenschutzerklärung.

Das Projekt für den Einbau des Fensters muss echt eine Herausforderung gewesen sein. Da muss man so wie ihr sich echt ein bisschen besser auskennen. Ich würde sowas auch gerne bei meinem Wohnmobil machen, sollte allerdings herausfinden, wer mir dabei helfen könnte.